Vibrationsverdichteter Graphit (CGT Serie)

Unsere CGT-Serie sind vibrationsverdichtete Graphite, welche eine mittlere Korngröße aufweisen.

Sie haben eine gute homogene Struktur, fast isotropische Eigenschaften und einen niedrigen Aschegehalt. Sie können in großen Abmessungen hergestellt werden wie z.B. 400x650x2200mm, 400x850x1900mm und 800x850x3300mm.

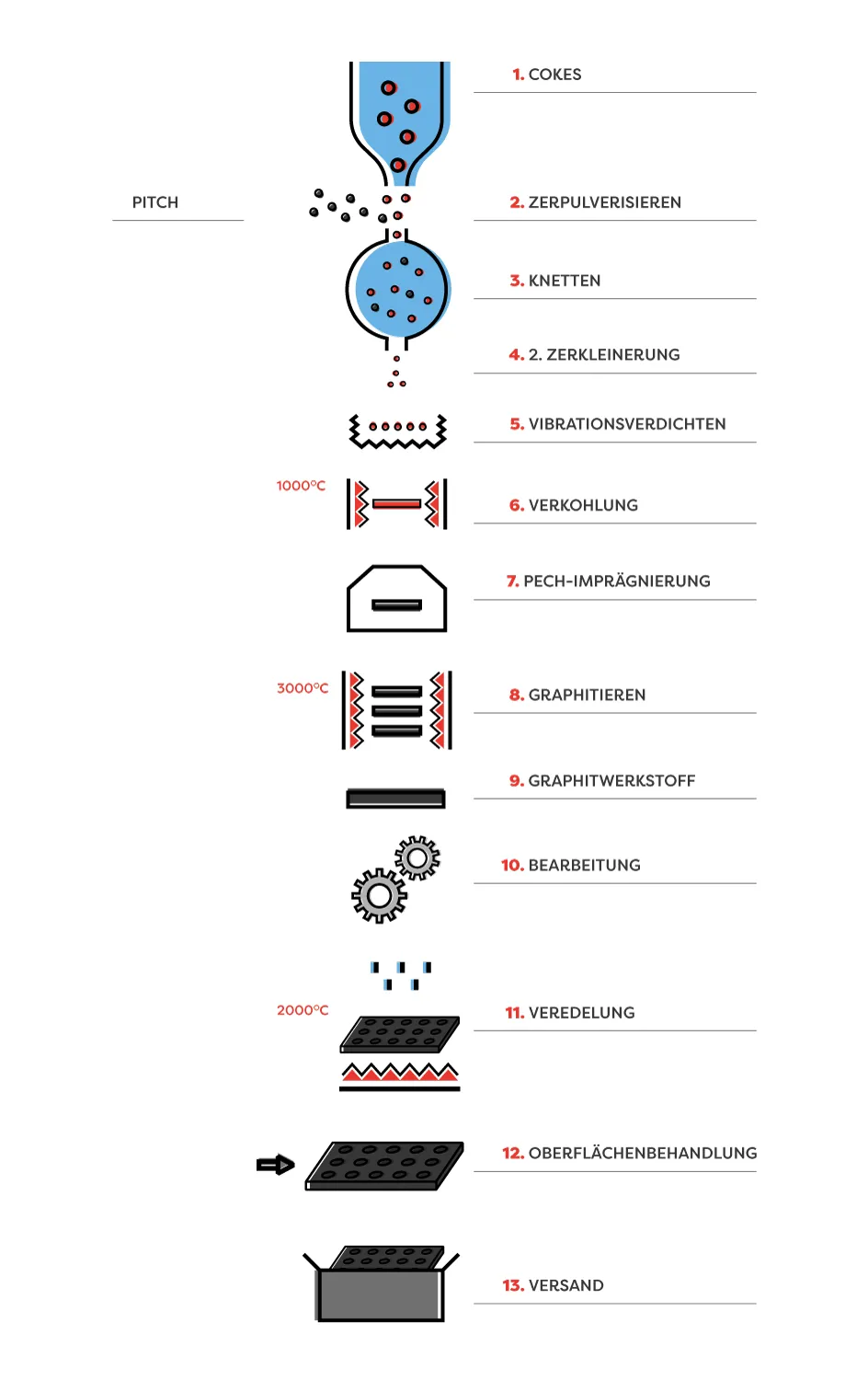

Der Herstellungsprozess von vibrationsverdichteter Graphit

1. KOKS

Koks ist ein Bestandteil, der in Ölraffinerien durch Erhitzen von Steinkohle (600-1200°C) hergestellt wird. Dieser Prozess findet in einer speziell konstruierten Koksofenanlage unter Verwendung von Verbrennungsgasen und begrenzter Sauerstoffverfügbarkeit statt. Er hat einen höheren Heizwert als konventionelle fossile Kohle.

2. ZERPULVERISIEREN

Nachdem die Rohstoffe geprüft wurden, werden sie auf eine bestimmte Korngröße pulverisiert. Spezielle Maschinen, die das Material zermahlen, den gewonnenen sehr feinen Kohlestaub in spezielle Säcke befördern und nach der Korngröße sortiert werden.

PECH

Dies ist ein Nebenprodukt der Verkokung (d.h. des Röstens ohne Luft bei 1000-1200°C) von Steinkohle. Pech ist eine dichte schwarze Flüssigkeit.

3. KNETTEN

Wenn der Koksmahlprozess abgeschlossen ist, wird er mit Pech kombiniert. Beide Rohstoffe werden bei hohen Temperaturen gemischt, damit die Kohle schmelzen und sich mit den Kokskörnern verbinden kann.

4. 2. ZERKLEINERUNG

Nach dem Mischvorgang bilden sich kleine Kohlenstoffkügelchen, die wieder zu sehr feinen Körnern gemahlen werden müssen.

5. VIBRATIONSGIESSEN

Das Vibrationsgießen ist ein diskontinuierliches Verfahren zur Formgebung großformatiger Produkte. Eine Form wird mit einer pastösen Mischung gefüllt, dann wird eine schwere Metallplatte darüber gelegt. Im nächsten Schritt wird das Material durch Rütteln der Form verdichtet. Die geformten Festkörper weisen im Vergleich zu extrudierten Materialien eine höhere Isotropie auf.

6. VERKOHLUNG

Die nächste und gleichzeitig längste Phase (2-3 Monate) ist das Einbrennen im Ofen. Gleichmäßig gepresstes Material wird in große Öfen gelegt, wo die Temperatur 1000°C erreicht. Um Fehler oder Risse zu vermeiden, wird die Temperatur im Ofen ständig kontrolliert. Wenn der Einbrennvorgang abgeschlossen ist, erreicht der Block die gewünschte Härte.

7. PECH-IMPRÄGNIERUNG

In diesem Stadium des Prozesses kann der Block mit Pech imprägniert und erneut gebrannt werden, um seine Porosität zu verringern. Die Imprägnierung erfolgt in der Regel mit Pech, das eine niedrigere Viskosität hat als das als Bindemittel verwendete Pech. Eine niedrige Viskosität ist erforderlich, um die Lücken genauer ausfüllen zu können.

8. GRAPHITIEREN

In diesem Stadium ist die Matrix der Kohlenstoffatome bereits geordnet, und der Prozess des Übergangs von Kohlenstoff zu Graphit wird Graphitieren genannt. Graphitieren ist das Erhitzen der hergestellten Blöcke auf eine Temperatur von etwa 3000°C. Nach dem Graphitieren werden die Dichte, die elektrische Leitfähigkeit, die Wärmeleitfähigkeit und die Korrosionsbeständigkeit deutlich verbessert und die Bearbeitungseffizienz erhöht.

9. GRAPHITWERKSTOFF

Nach der Graphitierung ist es unerlässlich, alle Graphiteigenschaften - einschließlich Korngröße, Dichte, Biege- und Druckfestigkeit - zu prüfen.

10. BEARBEITUNG

Sobald das Material vollständig fertig und geprüft ist, kann es nach Kundendokumentation hergestellt werden.

11. VEREDELUNG

Wenn isostatischer Graphit in der Halbleiter-, monokristallinen Silizium- und Atomenergieindustrie verwendet wird, erfordert er eine hohe Reinheit, so dass alle Verunreinigungen durch chemische Methoden entfernt werden müssen. Eine typische Praxis zur Entfernung von Verunreinigungen aus Graphit besteht darin, das graphitierte Produkt in ein Halogengas zu legen und es auf etwa 2000°C zu erhitzen.

12. OBERFLÄCHENBEHANDLUNG

Abhängig von der Anwendung von Graphit können seine Oberflächen gefräst sein und glatte Oberflächen aufweisen.

13. VERSAND

Nach der Endbearbeitung wird das fertige Graphitdetail verpackt und an den Kunden versandt.

Die CGT-Graphite können wir als Blöcke und auch als Rundlinge in verschiedenen Abmessungen liefern. Entsprechende Teile bzw. Formen können bis auf <5 ppm auch nachgereinigt werden. Für weitere Informationen wenden Sie sich bitte an uns.