Vibračne lisovaný grafit (séria CGT)

Naša séria CGT sú vibračne lisované grafity, ktoré majú strednú veľkosť zrna.

Majú dobrú homogénnu štruktúru, takmer izotropné vlastnosti a nízky obsah popola. Môžu byť vyrobené vo veľkých rozmeroch, napr 400 x 650 x 2200 mm, 400 x 850 x 1900 mm a 800 x 850 x 3300 mm.

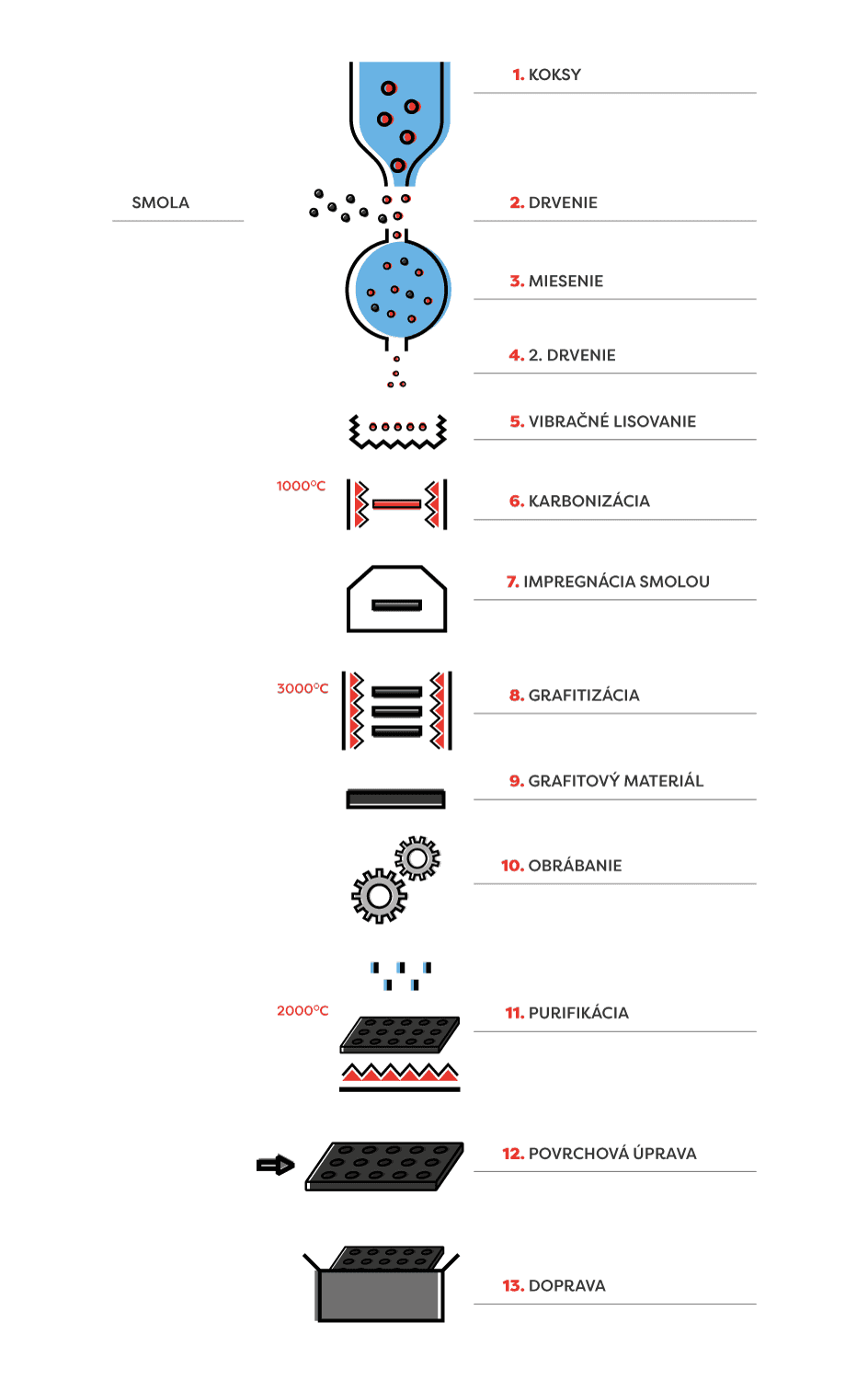

Proces výroby vibračného lisovaného grafitu

1. KOKSY

Koksy sú vyrábané v koksárňach zahrievaním čierneho uhlia pri teplote 600-1200°C. Tento proces prebieha v špeciálne navrhnutej koksárenskej peci s využitím spaľovacích plynov a bez prístupu kyslíka. Koksy majú vyššiu výhrevnosť ako uhlie.

2. DRVENIE

Potom, čo boli suroviny skontrolované, sú rozdrvené na určitú veľkosť zrna. Drviace stroje triedia veľmi jemný uhoľný prach do vriec podľa veľkosti zrna.

SMOLA

Smola je hustá čierna kvapalina. Jedná sa o vedľajší produkt koksovania čierneho uhlia bez prístupu vzduchu pri teplote 1000-1200°C.

3. MIESENIE

Keď je proces mletia koksu dokončený, je zmiešaný so smolou. Obe suroviny sa miesia pri vysokej teplote, aby sa smola roztopila a premiešala s koksovými zrnami.

4. 2. DRVENIE

Po procese miešania sa vytvoria malé uhlíkové guľôčky, ktoré je potrebné znovu rozdrviť na veľmi jemné zrná.

5. VIBRAČNÉ LISOVANIE

Vibračné lisovanie je diskontinuálna metóda tvarovania výrobkov veľkých rozmerov. Forma je naplnená pastovitou zmesou, potom je na ňu položená ťažká kovová doska. V ďalšom kroku sa materiál zhutňuje vibrovaním formy. Vibrolisované výrobky majú vyššiu izotropiu v porovnaní s extrudovanými materiálmi.

6. KARBONIZÁCIA

Ďalšia a zároveň najdlhšia fáza (2-3 mesiace) je vypaľovanie v peci. Vylisovaný materiál je umiestnený vo veľkých peciach, kde teplota dosahuje 1000°C. Aby sa predišlo akýmkoľvek defektom alebo prasklinám, je teplota v peci neustále kontrolovaná. Po dokončení vypaľovania blok dosiahne požadovanú tvrdosť.

7. IMPREGNÁCIA SMOLOU

V tejto fáze procesu môže byť blok impregnovaný smolou a znovu vypálený, aby sa znížila jeho pórovitosť. Impregnácia sa zvyčajne vykonáva pomocou smoly s nižšou viskozitou, ako je viskozita smoly použitej ako spojivo. Pre lepšie vyplnenie pórov je nutná nízka viskozita smoly.

8. GRAFITIZÁCIA

V tejto fáze sú atómy uhlíka už usporiadané, a nasleduje proces premeny z uhlíka na grafit, t.j. grafitizácia. Grafitizácia je ohrev vyrobených blokov na teplotu asi 3000 °C. Po grafitizácii sa zlepší hustota, výrazne sa zvýši elektrická vodivosť, tepelná vodivosť a odolnosť proti korózii, a zvýši sa efektívnosť obrábania.

9. GRAFITOVÝ MATERIÁL

Po grafitizácii je nevyhnutné skontrolovať všetky vlastnosti grafitu - vrátane veľkosti zrna, hustoty, pevnosti v ohybe a tlaku.

10. OBRÁBANIE

Akonáhle je materiál úplne pripravený a skontrolovaný, môže byť použitý na výrobu podľa dokumentácie zákazníka.

11. PURIFIKÁCIA

Ak sa izostatický grafit používa v polovodičovom priemysle a v atómovej energetike, je vyžadovaná vysoká čistota, takže všetky nečistoty musia byť odstránené chemickými metódami. Typickým postupom odstraňovania nečistôt z grafitu je umiestnenie grafitových výrobkov do komory s halogénovými plynmi a ich zahriatie na približne 2000°C.

12. POVRCHOVÁ ÚPRAVA

V závislosti na využití grafitu sú výrobky frézované na dosiahnutie požadovanej drsnosti povrchov.

13. DOPRAVA

Po finálnom opracovaní je hotový grafitový produkt zabalený a odoslaný zákazníkovi.

Grafit CGT dodávame ako bloky a valce v rôznych rozmeroch. Diely je možné purifikovať až na <5 ppm. Ak chcete získať podrobnejšie informácie, kontaktujte nás.