Grafit izostatyczny (Seria CGI & ESM)

Gatunki CGI oraz ESM to grafity, które produkowane są metodą formowania izostatycznego na zimno (CIP – Cold Isostatic Pressing). Jest to materiał grafitowy o bardzo drobnym ziarnie, który umożliwia uzyskanie dużych gęstości.

Właściwości grafitu izostatycznego

- wysoka wytrzymałość

- doskonała odporność na szok termiczny

- odporność na wysoką temperaturę i utlenianie

- niska oporność elektryczna

- dobra antykorozyjność

- precyzyjna obróbka

- niska zawartość zanieczyszczeń

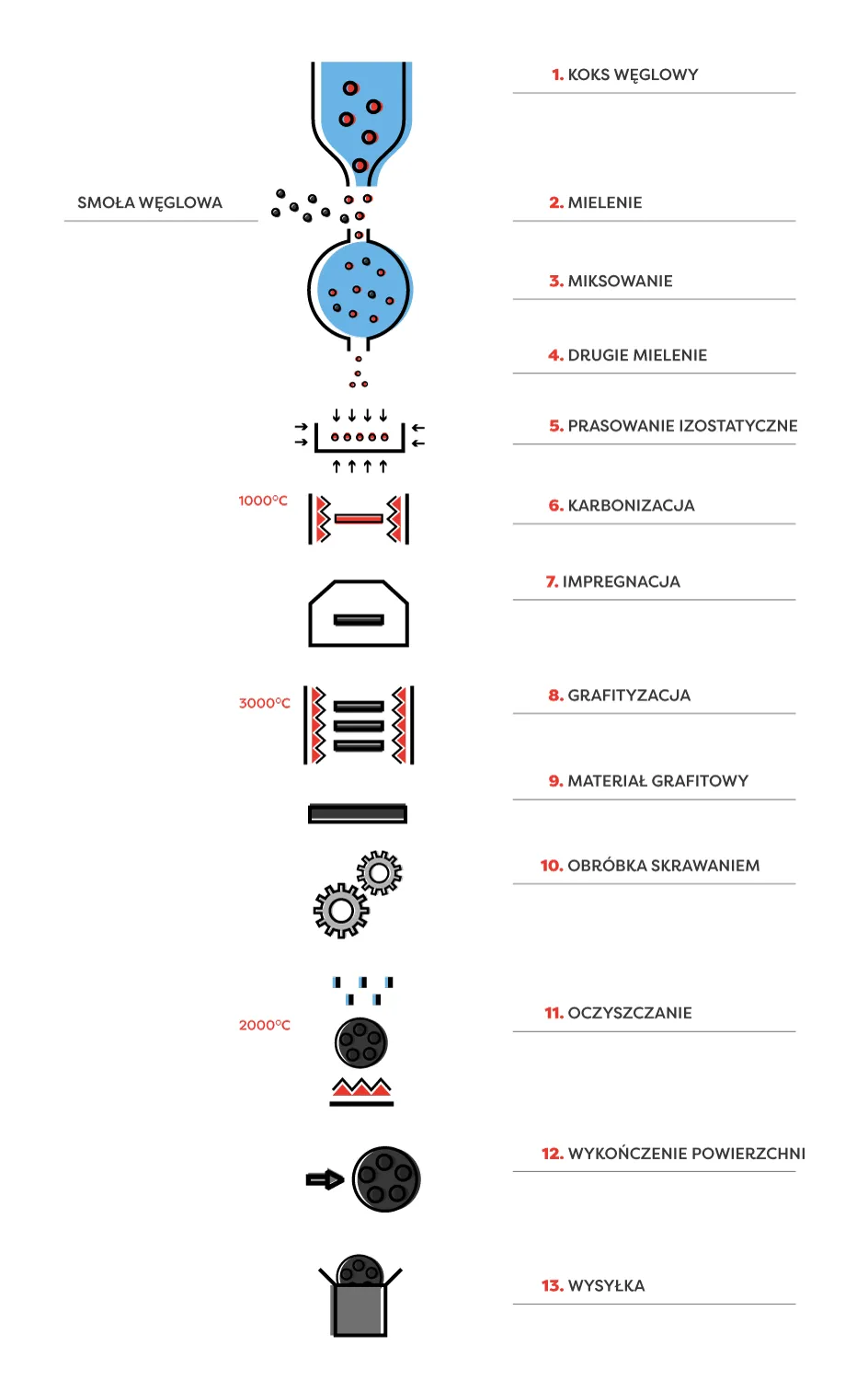

Proces produkcji grafitu izostatycznego

Formowanie izostatyczne to proces wieloetapowy i pozwala na uzyskanie bloków o niezwykle jednorodnej strukturze, które posiadają stałe parametry fizyczne w każdym jego przekroju oraz punkcie.

1. KOKS WĘGLOWY

Koks węglowy to składnik uzyskiwany w rafineriach naftowych poprzez wygrzewanie węgla kamiennego (600–1200°C). Proces ten odbywa się w specjalnie skonstruowanym piecu koksowniczym, przy pomocy gazów spalinowych i ograniczonym dostępnie tlenu. Różni się wyższą wartością opałową od zwykłego węgla kopalnego.

2. MIELENIE

Po sprawdzeniu surowców zostają one sproszkowane do pożądanej wielkości ziarna. Specjalne maszyny, które mielą materiał, przenoszą uzyskany bardzo drobny pył węglowy do specjalnych worków i jest on sortowany w zależności od wielkości ziarna.

SMOŁA WĘGLOWA

Jest to produkt uboczny powstający podczas koksowania (czyli prażenia bez dostępu powietrza w temperaturze 1000-1200°C) węgla kamiennego. Smoła węglowa jest gęstą, czarną cieczą.

3. MIKSOWANIE

Gry proces mielenia koksu węglowego zostaje ukończony, łączy się go wraz ze smołą węglową. Oba surowce poddawane są miksowaniu w wysokich temperaturach, tak aby smoła mogła się roztopić i połączyć z ziarnami koksu.

4. DRUGIE MIELENIE

Po procesie miksowania powstają małe kulki węglowe, które należy ponownie zmielić na bardzo drobne ziarna.

5. PRASOWANIE IZOSTATYCZNE

Gdy gotowe są już drobne ziarna o pożądanej wielkości, następuje etap prasowania izostatycznego. Uzyskany proszek umieszcza się w dużych formach, które mają rozmiary odpowiadające finalnym rozmiarom bloków. Sproszkowany węgiel umieszczony w formach poddaje się wysokiemu ciśnieniu (ponad 150MPa), który wywiera równy nacisk i ciśnienie na ziarna, dzięki czemu układają się one symetrycznie i ostatecznie ich rozkład jest równomierny. Taka metoda pozwala na uzyskanie takich samych parametrów grafitu w przekroju całej formy.

6. KARBONIZACJA

Kolejnym, a zarazem najdłuższym etapem (2-3 miesiące) jest karbonizacja w piecu. Równomiernie sprasowany materiał umieszczany jest w dużych piecach, w których temperatura dochodzi do 1000°C. Aby uniknąć jakichkolwiek wad lub pęknięć, temperatura w piecu jest stale kontrolowana. Gdy wypalanie zostaje skończone, blok uzyskuje pożądaną twardość.

7. IMPREGNACJA

W tym momencie blok może zostać zaimpregnowany smołą i zostać ponownie wypalony w celu zmniejszenia jego porowatości. Impregnowanie jest zazwyczaj wykonywane przy użyciu smoły o lepkości niższej niż smoła używana jako spoiwo. Niska lepkość jest wymagana w celu dokładniejszego wypełnienia szczelin.

8. GRAFITYZACJA

Na tym etapie sieć atomów węgla ułożona jest już w sposób uporządkowany, a sam proces przechodzenia z węgla na grafit nazwany jest grafityzowaniem. Grafityzacja to podgrzewanie uzyskanych bloków do temperatury około 3000°C. Po grafityzacji znacznie poprawia się gęstość, przewodność elektryczna, przewodność cieplna i odporność na korozję, a także zwiększa się wydajność obróbki mechanicznej.

9. MATERIAŁ GRAFITOWY

Po grafityzacji kluczowa jest inspekcja wszystkich właściwości grafitu – m.in. wielkości ziarna, gęstości, wytrzymałości na zginanie oraz ściskanie.

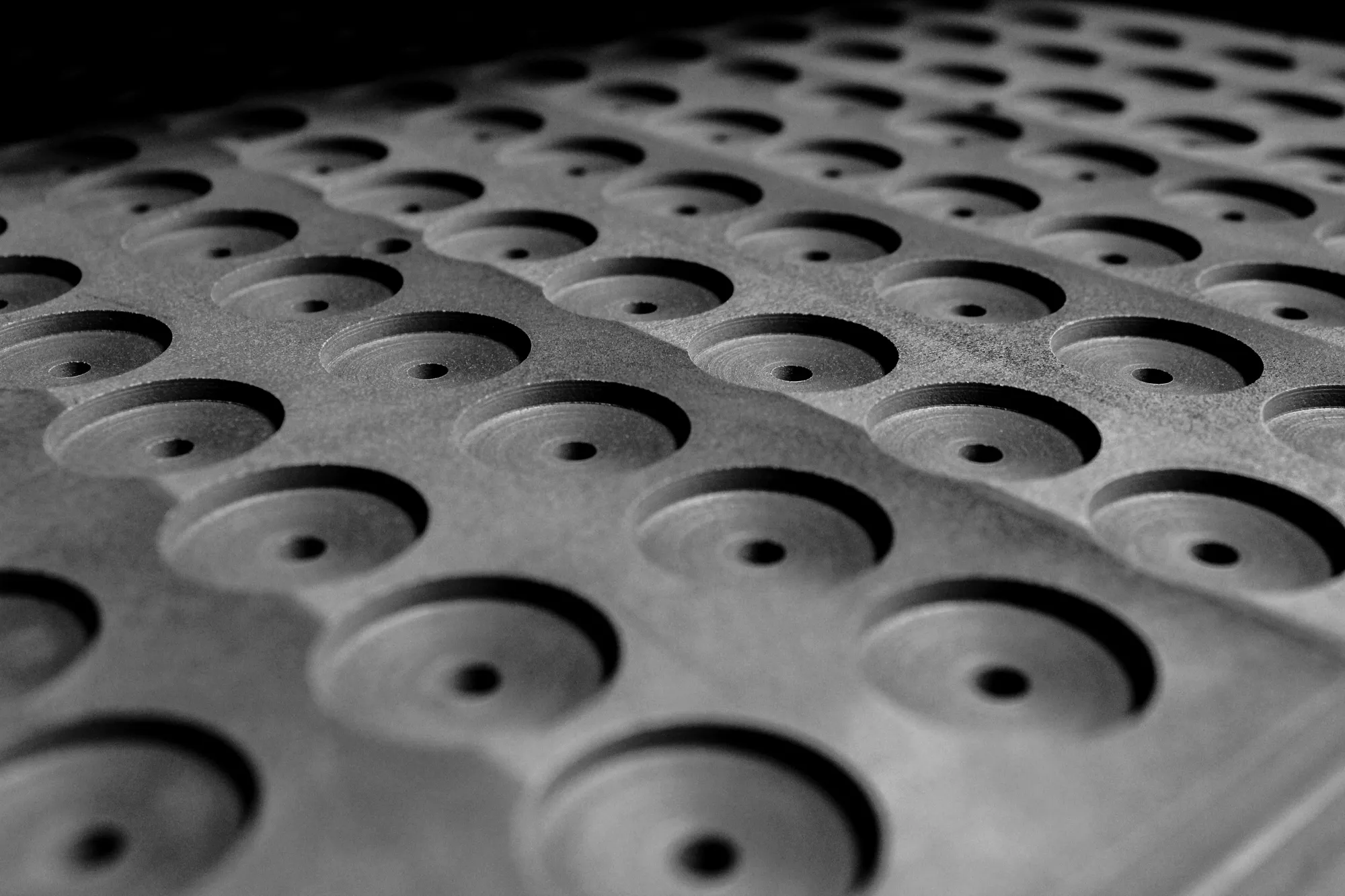

10. OBRÓBKA SKRAWANIEM

Gdy materiał jest już całkowicie gotowy i sprawdzony, można wykonać z niego gotowy produkt na podstawie dokumentacji klienta.

11. OCZYSZCZANIE

Gdy grafit izostatyczny jest używany w przemyśle półprzewodnikowym, monokryształów krzemu i energii atomowej, wymaga on wysokiej czystości i wszystkie zanieczyszczenia muszą zostać usunięte metodami chemicznymi. Typową praktyką usuwania zanieczyszczeń z grafitu jest umieszczenie grafityzowanego produktu w gazie halogenowym i podgrzanie go do temperatury około 2000°C.

12. WYKOŃCZENIE POWIERZCHNI

W zależności od aplikacji grafitu, jego powierzchnie mogą zostać poddane frezowaniu i posiadać gładką nawierzchnię.

13. WYSYŁKA

Po ostatecznej obróbce materiał cięty bądź gotowy detal grafitowy zostaje starannie zapakowany i wysyłany do klienta.

Płyty grafitowe

Grafit izostatyczny możemy dostarczać jako:

- bloki grafitowe

- płyty grafitowe

- wałki grafitowe

- rury grafitowe

- kształtowniki grafitowe

- elektrody grafitowe EDM do elektrodrążenia

- krystalizatory grafitowe

- narzędzia i akcesoria grafitowe

- części grafitowe zgodnie z rysunkiem lub inną wymaganą formą

Nasze gotowe produkty z grafitu izostatycznego mogą być także oczyszczone do <5ppm na życzenie klienta.

W celu uzyskania dalszych informacji na temat dostępnych wymiarów, oferowanych gatunków grafitów izostatycznych oraz cen, serdecznie zapraszamy do kontaktu. Nasi inżynierowie chętnie doradzą właściwy materiał dla Państwa aplikacji.