Изостатический Графит (Серии CGI & ESM)

Марки CGI и ESM представляют собой графиты, которые производятся методом холодного изостатического прессования (CIP). Это графит обладает очень мелким зерном, что позволяет получить его высокую плотность.

Свойства изостатического графита

- Высокая прочность

- Отличная стойкость к термическому удару

- Высокая термостойкость и стойкость к окислению

- Низкое электрическое сопротивление

- Хорошая коррозионная стойкость

- Лёгок в обработке

- Низкое содержание примесей

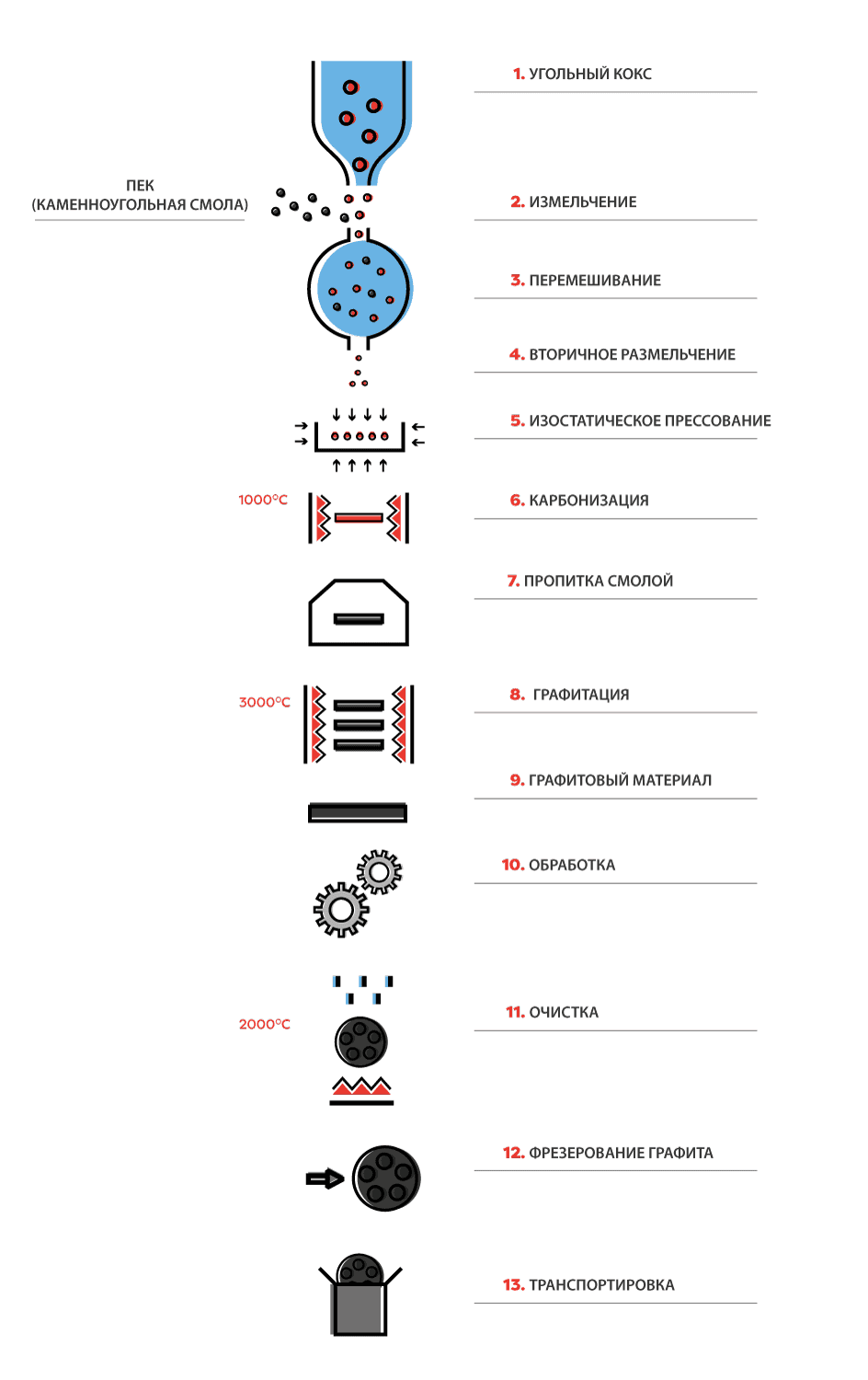

Процесс производства изостатического графита

Изостатическое прессование является многоступенчатым процессом и позволяет получать блоки с исключительно однородной структурой, которые имеют постоянные физические параметры в каждом сечении и точке.

1. УГОЛЬНЫЙ КОКС

Угольный кокс — ингредиент, получаемый на коксохимических заводах путем нагревания каменного угля (600—1200 °С). Этот процесс происходит в специально сконструированных коксовых печах с использованием дымовых газов и ограниченного доступа кислорода. Отличается более высокой теплотворной способностью(теплотой сгорания), чем обычный уголь.

2. ИЗМЕЛЬЧЕНИЕ

После проверки сырья, его измельчают до определенного размера зерна. Дробильные машины сортируют очень мелкую угольную пыль в мешки в зависимости от размера зерна.

ПЕК (КАМЕННОУГОЛЬНАЯ СМОЛА)

Пек представляет собой густую черную жидкость. Это побочный продукт коксования каменного угля без доступа воздуха при температуре 1000-1200°С.

3. ПЕРЕМЕШИВАНИЕ

Когда процесс помола кокса завершен, его смешивают с пеком. Оба компонента смешивают при высокой температуре, чтобы расплавить пек и смешать его с коксовыми зернами.

4. ВТОРИЧНОЕ РАЗМЕЛЬЧЕНИЕ

После процесса смешивания образуются маленькие углеродные шарики, которые необходимо размельчить в пыль.

5. ИЗОСТАТИЧЕСКОЕ ПРЕССОВАНИЕ

После того, как мелкие зерна необходимого размера готовы, следует этап прессования. Полученный порошок помещают в формы размером, соответствующим окончательным размерам блоков. Углеродный порошок подвергается воздействию высокого давления (свыше 150 МПа) в формах, которое действует на зерна с одинаковой силой во всех направлениях, благодаря чему они располагаются симметрично и в конечном итоге их распределение является равномерным. Этот метод позволяет получить одинаковые параметры во всем объеме формы.

6. КАРБОНИЗАЦИЯ

Следующий и самый продолжительный этап (2-3 месяца) – карбонизация(обжиг) в печи. Равномерно спрессованный материал помещают в большие печи с температурой до 1000°С. Чтобы не было дефектов и трещин, температура в печи постоянно контролируется. Когда обжиг завершен, блок приобретает желаемую твердость.

7. ПРОПИТКА СМОЛОЙ

На этой стадии процесса блок может быть пропитан смолой и повторно обожжен для уменьшения его пористости. Пропитку обычно проводят смолой с меньшей вязкостью, чем у смолы(пека), используемого в качестве связующего. Низкая вязкость смолы необходима для лучшего заполнения пор.

8. ГРАФИТАЦИЯ

На этом этапе матрица атомов углерода уже упорядочена и процесс перехода от углерода к графиту называется графитацией. Графитация – это нагрев полученных блоков до температуры около 3000°С. После графитации плотность, электропроводность, теплопроводность и коррозионная стойкость значительно улучшаются, также повышается эффективность обработки.

9. ГРАФИТОВЫЙ МАТЕРИАЛ

После графитации необходимо проверить все свойства графита, включая размер зерна, плотность, прочность на изгиб и сжатие.

10. ОБРАБОТКА

После того, как материал полностью подготовлен и проверен, его можно использовать в производстве согласно технической документации заказчика.

11. ОЧИСТКА

Если изостатический графит используется в производстве полупроводников, монокристаллов кремния и в атомной энергетике, требуется его высокая чистота, поэтому все примеси должны быть удалены химическими методами. Общепринятой практикой удаления загрязнений из графита является помещение графитированного продукта в газообразный галоген и нагрев его до температуры около 2000°С.

12. ФРЕЗЕРОВАНИЕ ГРАФИТА

В зависимости от области применения, графит может быть обработан и иметь гладкую поверхность.

13. ТРАНСПОРТИРОВКА

После конечной обработки вырезанный материал или готовая графитовая деталь тщательно упаковываются и отправляются заказчику.

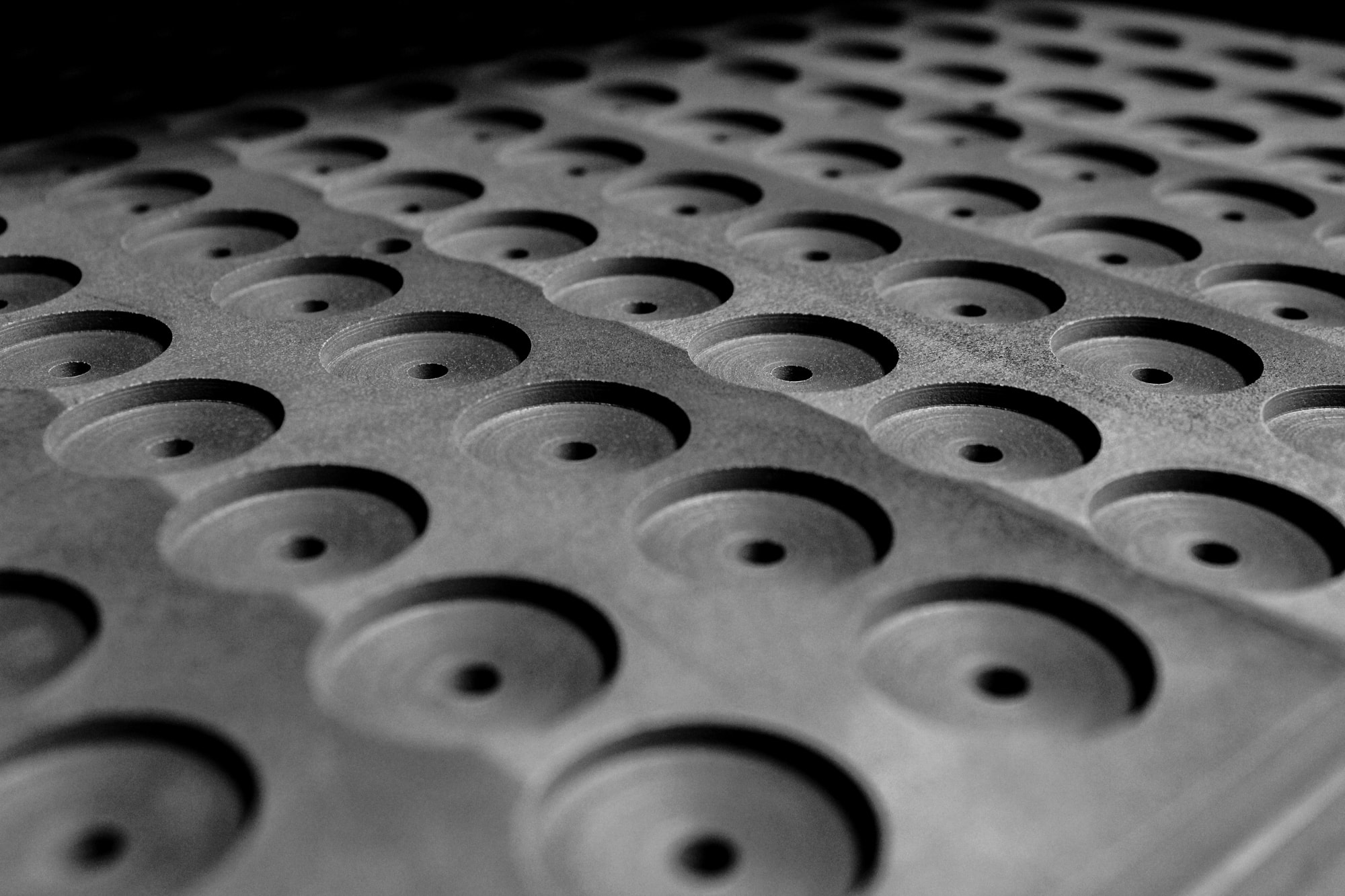

Графитовые пластины

Мы можем поставлять изостатический графит в виде:

- Графитовых блоков

- Графитовых пластин

- Графитовых кругов

- Графитовых труб

- Графитовых профилей

- Электродов (EDM) для электроэрозионной обработки

- Графитовых форм

- Графитовых инструментов и аксессуаров

- Графитовых деталей согласно чертежу

Наши изделия из изостатического графита, прошедшие механическую обработку, по запросу могут быть очищены до <5 ppm.

Для получения дополнительной информации о доступных размерах, сортах изостатического графита и ценах, пожалуйста, свяжитесь с нами. Наши инженеры будут рады порекомендовать вам материал для ваших нужд.