Ve formách lisované grafity (CGM)

Naše ve formách lisované grafity mají jemnou zrnitost a vysokou anizotropii. Tento materiál nabízí velmi široké spektrum vlastností z hlediska mechanické pevnosti, tření a vodivosti, které je možné ještě dále zlepšit impregnací pryskyřicemi nebo kovy.

Díky své jemnozrnné a homogenní struktuře mohou grafity CGM často nahradit dražší izostaticky lisované grafity. Rozměry jsou však omezené.

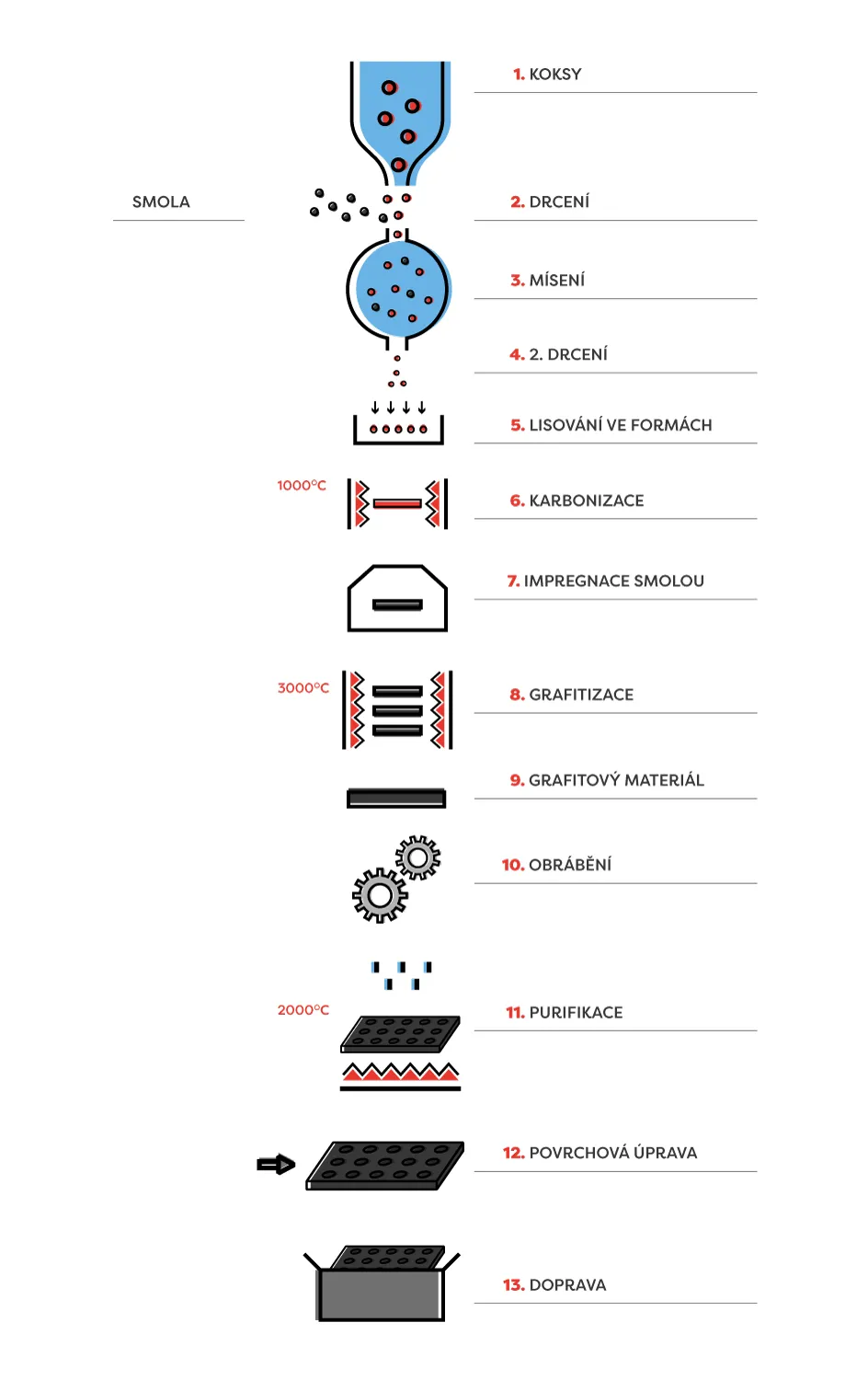

Proces výroby lisovaného grafitu

1. KOKSY

Koksy jsou vyráběny v koksárnach zahříváním černého uhlí při teplotě 600 – 1200 °C. Tento proces probíhá ve speciálně navržené koksárenské peci s využitím spalin a bez přístupu kyslíku. Koksy mají vyšší výhřevnost než uhlí.

2. DRCENÍ

Poté, co byly suroviny zkontrolovány, jsou rozdrceny na určitou velikost zrna. Drtící stroje třídí velmi jemný uhelný prach do pytlů podle velikosti zrna.

SMOLA

Smola je hustá černá kapalina. Jedná se o vedlejší produkt koksování černého uhlí bez přístupu vzduchu při teplotě 1000-1200°C.

3. MÍSENÍ

Když je proces mletí koksu dokončen, je smíchán se smolou. Obě suroviny se mísí při vysoké teplotě, aby smola roztála a promíchala se s koksovými zrny.

4. 2. DRCENÍ

Po procesu míchání se vytvoří malé uhlíkové kuličky, které je třeba znovu rozdrtit na velmi jemná zrna.

5. LISOVÁNÍ VE FORMĚ

Lisování ve formě je metoda lisování prášku působením tlaku na prášek ve formě. Na práškovou směs se aplikuje tlak v jednom směru, který je závislý na tvaru formy. Užitím různých tlaků lze dosáhnout rozdíly ve vlastnostech grafitových výrobků.

6. KARBONIZACE

Další a zároveň nejdelší fáze (2-3 měsíce) je vypalování v peci. Vylisovaný materiál je umístěn ve velkých pecích, kde teplota dosahuje 1000 °C. Aby se předešlo jakýmkoli defektům nebo prasklinám, je teplota v peci neustále kontrolována. Po dokončení vypalování blok dosáhne požadované tvrdosti.

7. IMPREGNACE SMOLOU

V této fázi procesu může být blok impregnován smolou a znovu vypálen, aby se snížila jeho pórovitost. Impregnace se obvykle provádí pomocí smoly s nižší viskozitou, než je viskozita smoly použité jako pojivo. Pro lepší vyplnění pórů je nutná nízká viskozita smoly.

7. IMPREGNÁCIA SMOLOU

V tejto fáze procesu môže byť blok impregnovaný smolou a znovu vypálený, aby sa znížila jeho pórovitosť. Impregnácia sa zvyčajne vykonáva pomocou smoly s nižšou viskozitou, ako je viskozita smoly použitej ako spojivo. Pre lepšie vyplnenie pórov je nutná nízka viskozita smoly.

8. GRAFITIZACE

V této fázi jsou atomy uhlíku již uspořádány, a následuje proces proměny z uhlíku na grafit, grafitizace. Grafitizace je ohřev vyrobených bloků na teplotu asi 3000 °C. Po grafitizaci se zlepší hustota, výrazně se zvýší elektrická vodivost, tepelná vodivost a odolnost proti korozi, a zvýší se účinnost obrábění.

9. GRAFITOVÝ MATERIÁL

Po grafitizaci je nezbytné zkontrolovat všechny vlastnosti grafitu - včetně velikosti zrna, hustoty, pevnosti v ohybu a tlaku.

10. OBRÁBĚNÍ

Jakmile je materiál zcela připraven a zkontrolován, může být použit pro výrobu dle dokumentace zákazníka.

11. PURIFIKACE

Pokud se isostatický grafit používá v polovodičovém průmyslu a v atomové energetice, je vyžadována vysoká čistota, takže všechny nečistoty musí být odstraněny chemickými metodami. Typickým postupem odstraňování nečistot z grafitu je umístění grafitových výrobků do komory s halogenovými plyny a jejich zahřátí na přibližně 2000°C.

12. POVRCHOVÁ ÚPRAVA

V závislosti na využití grafitu jsou výrobky frézovány k dosažení požadované drsnosti povrchů.

13. DOPRAVA

Po finálním opracování je hotový grafitový produkt zabalen a odeslán zákazníkovi.

Grafit CGM můžeme dodávat jako bloky a válce v různých rozměrech a na požádání zákazníka je lze purifikovat až na <5 ppm. Pomůžeme vám vybrat správný typ grafitu - stačí nás kontaktovat.